Tunnelbau: Wie setzt sich ein Bohrkopf zusammen?

Je nach geologischen Gegebenheiten können heute verschiedene Verfahren zum Bau eines Tunnels zum Einsatz kommen. Ein weit verbreitetes Verfahren ist dabei das Bohren der Tunnelröhre mittels einer Tunnelbohrmaschine.

Was ist eine Tunnelbohrmaschine?

Eine Tunnelbohrmaschine (TBM) ist eine Maschine, die zum Vortrieb von Tunneln verwendet wird. TBMs können sich durch eine Vielzahl von Bodenbedingungen bohren, von hartem Fels bis hin zu Sand. Um einen Tunnel möglichst schnell und effizient zu bauen, kann eine Tunnelbohrmaschine den Tunnel bereits während dem Bohren – also bei bestehendem Vorschub – mit gekrümmten Betonsegmenten auskleiden. Bohren und Auskleiden werden somit quasi in einem Arbeitsschritt erledigt.

Jede moderne Tunnelbohrmaschine ist mit einem hochpräzisen Navigationssystem ausgestattet, welches sicherstellt, dass die Maschine genau entlang der Tunnelausrichtung gräbt und es somit kein Verlaufen in der Ausrichtung gibt.

Tunnelbohrmaschinen sind 24 Stunden am Tag, 7 Tage die Woche, besetzt und werden entsprechend überwacht. Sie verfügen über eine komplette Ausstattung mit Büro, Küche und Toiletten.

Aus welchen Bauteilen besteht eine Tunnelbohrmaschine?

Die Tunnelbohrmaschine kann bis zu 200 m lang sein und bis zu 4.000 Tonnen wiegen. Sie besteht üblicherweise aus folgenden Bauteilen:

- Abbauschild / Schneidschild mit Meißeln (i. d. R. in Rollenform), Vorschub- und Verspannsystemen

- Systeme für die Integration von Stütz- und Ausbaumaßnahmen

- Systeme zum Materialabtransport (Schutteranlagen)

- Versorgungseinheit für Energie und Druckluft. Diese werden zum Betrieb der Meißel benötigt.

- Wasseranschluss und Pumpsystem zum Kühlen der Meißel

- Transporteinrichtungen – u. a. für Ausbruchsmaterial sowie für Stützmittel und Ausbaumaterialien

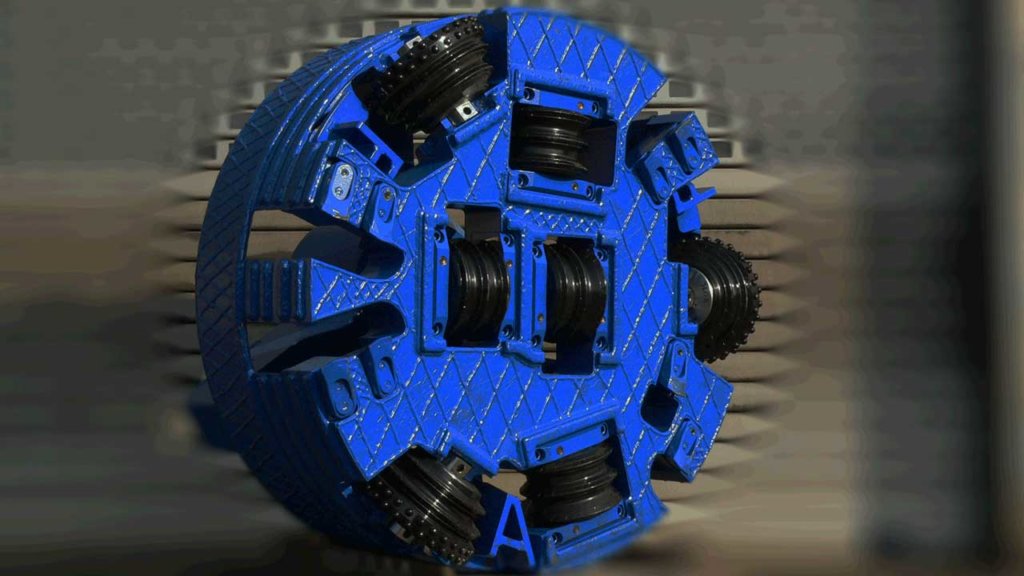

Der Bohrkopf: Das Herzstück der Tunnelbohrmaschine

Der mit Abstand wichtigste Teil einer Tunnelbohrmaschine ist der Bohrkopf. Dieser weist einen Durchmesser von bis zu 20 Metern auf und besteht i. d. R. aus einem Meißelträger, der mit rotierenden Rollenmeißeln besetzt ist. Diese befördern das ausgebrochene Gestein nach hinten. Im hinteren Teil des Bohrkopfes sitzen diverse Versorgungs- und Hilfseinrichtungen, welche bei großen Bohrdurchmessern eine Länge von bis zu 200 Metern aufweisen können.

Tunnelbohrmaschinen werden stets als Vollschnittmaschinen konstruiert. Sie greifen somit – im Gegensatz zu Teilschnittmaschinen – in jedem Arbeitsschritt in den gesamten Tunnelquerschnitt ein und bauen entsprechendes Material ab. Dazu muss der Bohrkopf entsprechend gestaltet sein.

Durch den Bohrkopf wird das abgebaute Material nach hinten transportiert. Dazu sind an die Maschine üblicherweise Förderbänder gekoppelt, um den beim Abbau entstehenden Abraum schnell abzutransportieren. Zusätzlich kann an den hinteren Teil des Bohrkopfes ein Bauzug angeschlossen werden, um etwa Betonfertigteile für den im Anschluss zu errichtenden Tunnel zu befördern und nach dem Materialabbau in einem Arbeitsschritt zu verbauen.

Soll der Tunnel nicht mit Betonfertigteilen ausgekleidet werden, besteht die Möglichkeit, über Förderbänder oder Betonmischwagen speziellen Spitzbeton heranzuführen und diesen im Anschluss direkt vor Ort an den Tunnelwänden zu verarbeiten.